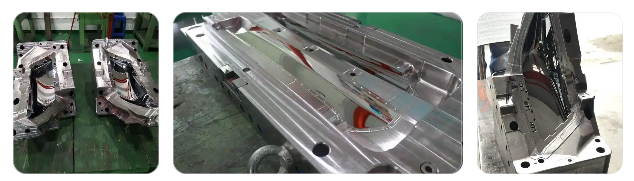

汽车制造公司大型易穿丝火花线切割加工:车灯反射镜模具的精密制作

在汽车工业的璀璨星河中。码密造制密精的后背统系,车灯被誉为"汽车的眼睛",而车灯反射镜模具则是这双眼睛的"灵魂工匠"。各位汽车制造行业的同仁们,你们可曾思考:那些在百万次开合中始终保持精准聚光的反射镜模具,是如何在高温高压环境下实现微米级精度的?今天,我们将走进大型易穿丝火花线切割加工的尖端领域,揭秘汽车照明系统背后的精密制造密码。

某汽车制造公司在车灯研发中面临世界级难题:其高端车型配备的矩阵式 LED 反射镜模具,采用 YG20 硬质合金制造,需在 0.5mm 超薄壁结构上雕刻出 128 个微透镜阵列。传统电火花加工不仅电极损耗率高达 30%,且复杂曲面的重复定位精度仅能达到 ≤±0.003㎜,导致反射镜配光曲线偏差超过 15%。

大型易穿丝火花线切割机床通过三大核心突破实现技术跨越:

1.智能穿丝系统:采用激光辅助定位技术,在微孔中实现 99.7% 的一次性穿丝成功率

2.五轴联动加工:通过 RTCP 技术补偿摆头误差,使复杂曲面轮廓度控制在 ≤±0.003㎜

3.自适应脉冲电源:根据材料硬度实时调整放电参数,表面粗糙度稳定达到 Ra≤0.7-1.4μm

据该公司量产数据显示,采用智凯数控设备后:

模具废品率从 15% 降至 4%

单件加工周期缩短 50%

反射镜光通量均匀性提升 22%

电极消耗成本降低 65%

这项技术同样在风力发电机关键零部件制造中大放异彩。在海上风电齿轮箱轴承座加工中,机床通过螺旋渐进切割法,在 QT800 球墨铸铁上实现 Φ0.10-φ0.20mm 深孔加工,孔壁粗糙度 Ra≤0.7-1.4μm,加工效率较传统工艺提升 3 倍,为风电装备的可靠性提供了坚实保障。

智凯数控始终以 "汽车级精度" 定义行业标准:

研发投入:年营收 20% 用于电火花技术研发,拥有 37 项核心专利

工艺创新:开发出镜面加工专用电源和防变形切割算法

服务体系:建立覆盖全球主要汽车生产基地的 4 小时响应网络,提供模具全生命周期维护方案

对于汽车及新能源领域同仁,智凯数控还提供:

汽车发动机喷油嘴微孔加工解决方案

新能源电池外壳异形切割工艺

汽车雷达天线罩精密成型技术

正如汽车工业先驱亨利・福特所言:"质量是维护客户忠诚的最好保证"。智凯数控始终坚信:只有用最精密的火花,才能点燃工业创新的引擎。选择大型易穿丝火花线切割机床,不仅是选择一套加工设备,更是选择与全球顶尖汽车制造工艺同步进化的合作伙伴。